Coronavirus: la prototipazione digitale scende in campo per gli ospedali in emergenza

Alessio Bernesco Làvore ci racconta come la startup innovativa Ultrafab aiuta la sanità in difficoltà con l'utilizzo di stampanti 3D

10 Aprile 2020

Nei giorni dell’emergenza causata dal COVID-19, molte aziende son scese in campo per supportare gli ospedali in difficoltà. Una di queste è Ultrafab, la quale sta adoperando la stampante 3D per raccogliere pezzi utilizzabili per i respiratori.

Il loro obiettivo è aiutare il sistema sanitario nazionale nel modo più capillare possibile.

Ultrafab è una startup innovativa, fondata a Brescia nel 2018. Il core business è gestire l’intero processo di ideazione, progettazione, sviluppo ed industrializzazione di prodotti nel mercato dell’internet delle cose (IoT), con un focus specifico sulle necessità di acquisizione, gestione e comprensione del dato, tramite strumenti di analisi tradizionale e di intelligenza artificiale. Inoltre, gestiscono la raccolta dei dati di produzione, usando nel laboratorio anche stampanti 3D, taglio laser e altri strumenti tipici di un Fab Lab per la prototipazione digitale.

A tal proposito, abbiamo ascoltato il CEO di Ultrafab, Alessio Bernesco Làvore.

L’esperienza di Ultrafab

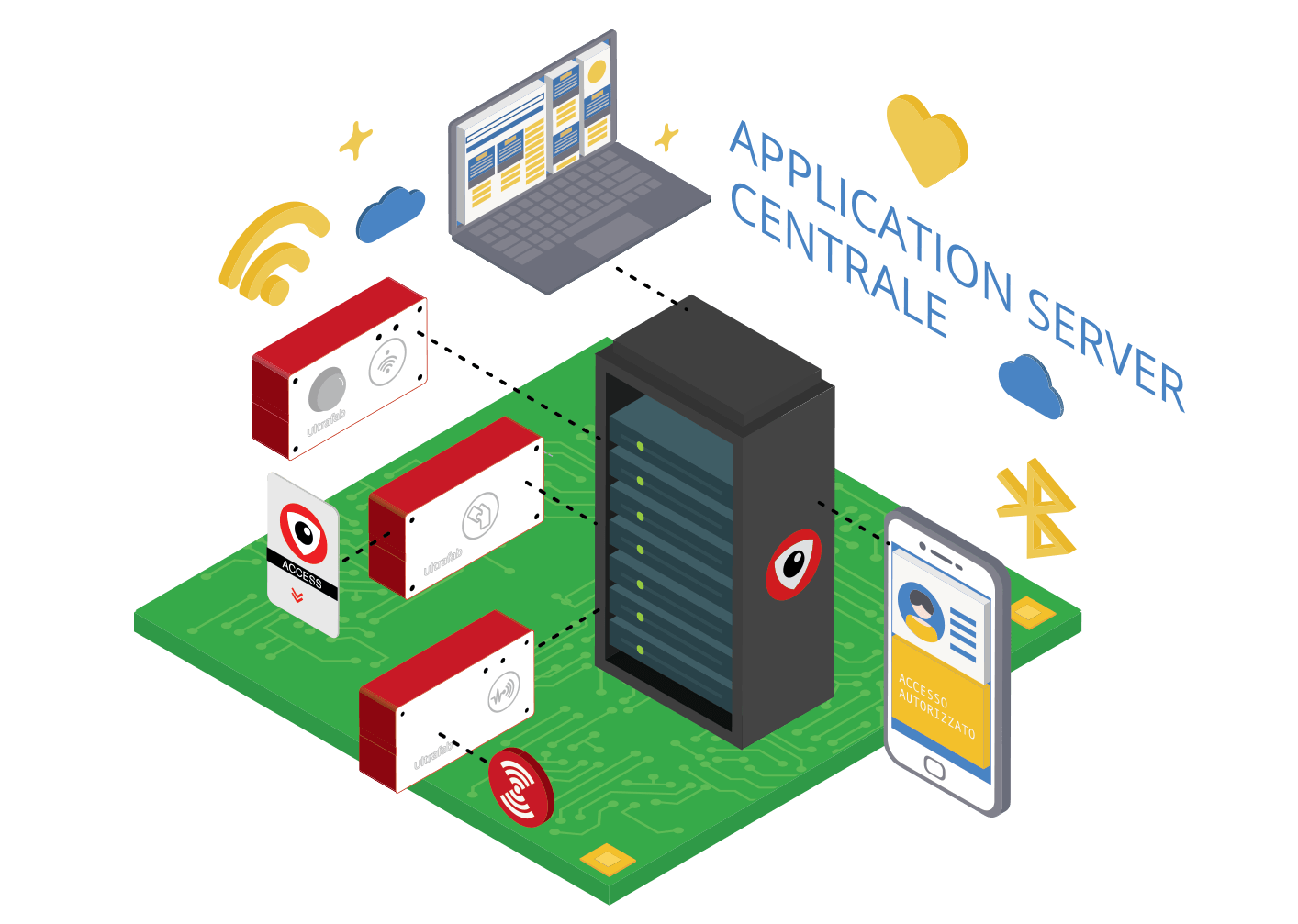

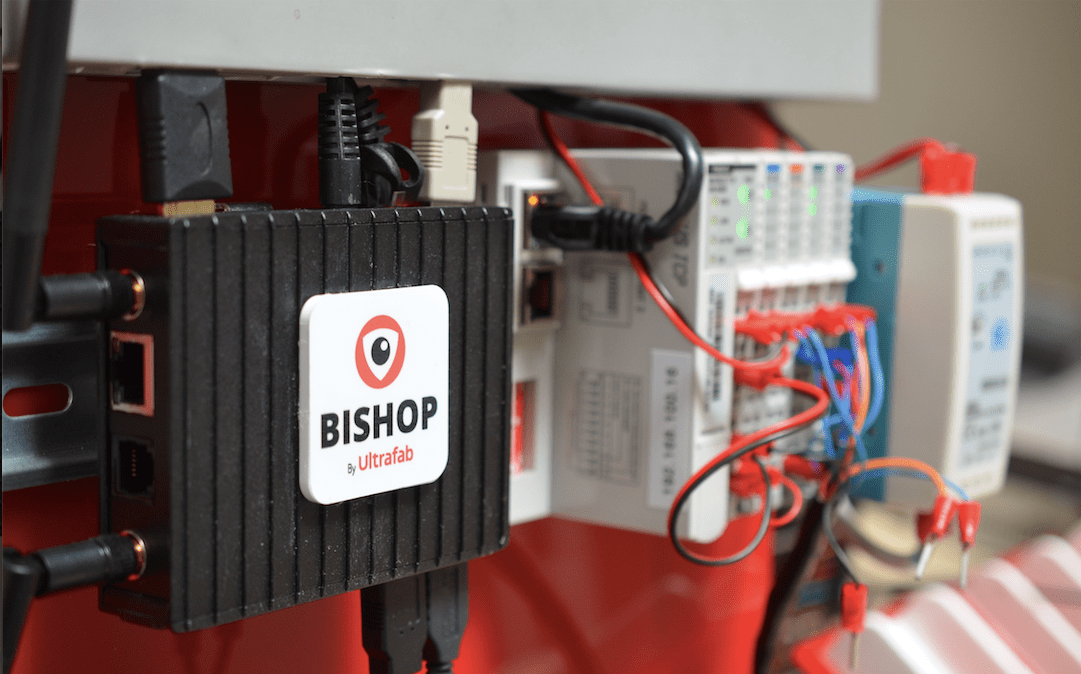

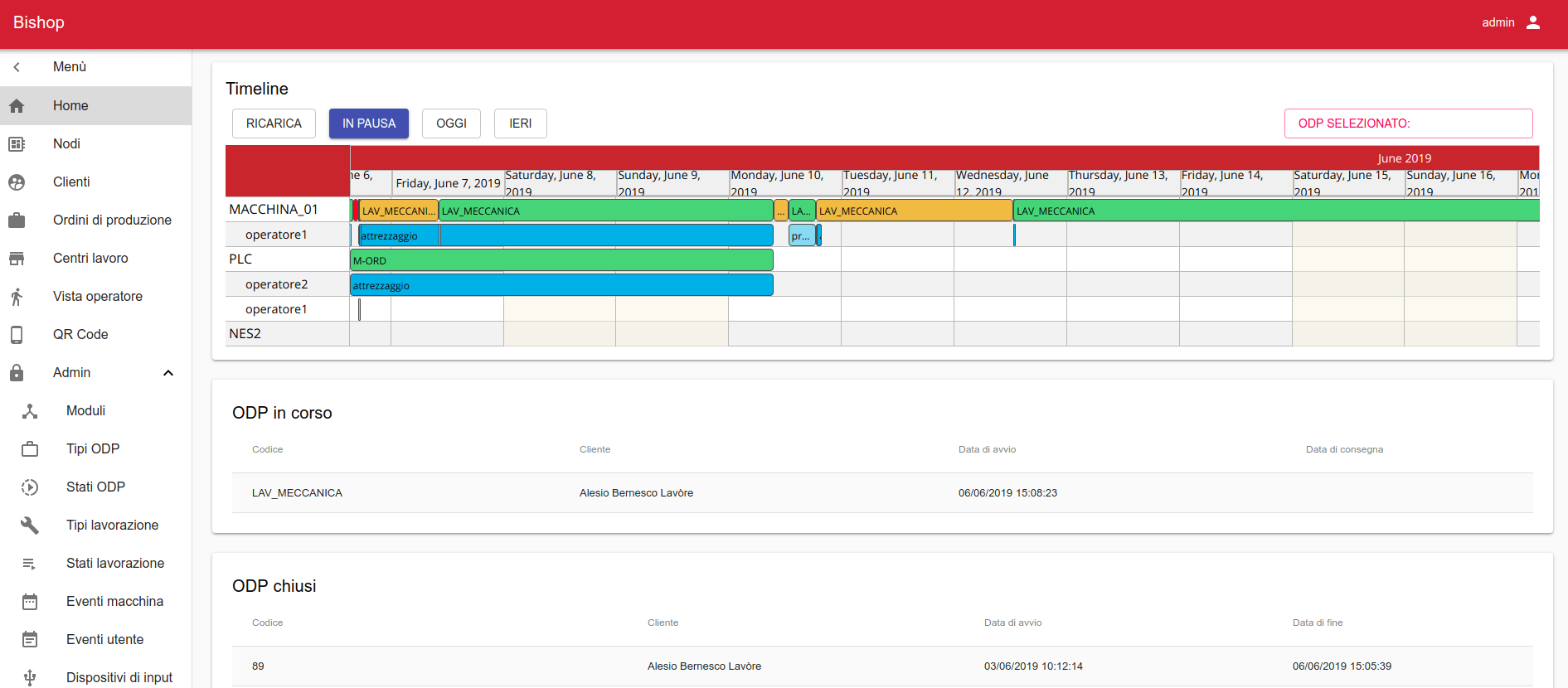

Ultrafab da 3 anni è attiva nel settore IoT. Di cosa vi occupate? Soprattutto, a chi vi rivolgete? «Principalmente ci occupiamo di quello che viene definito “Industria 4.0”, nello specifico nella parte di raccolta, analisi e condivisione dei dati, con un focus specifico legato ai processi di acquisizione in tempo reale e alla parte IoT. Il nostro prodotto di punta “Bishop” è un sistema operativo di fabbrica. Una piattaforma che permette di far dialogare la parte fisica, quindi i macchinari, con la parte puramente digitale: i sistemi gestionali aziendali, i sistemi di business intelligence e così via. Il nostro compito è quello di fungere da “broker” di tutti i flussi informativi (e sono parecchi) che si generano, nascono e muoiono all’interno dell’azienda contemporanea. Basta pensare a quante informazioni vengono prodotte quotidianamente da un macchinario industriale e che vengono perse perchè non raccolte ed analizzate. Noi rendiamo possibile questa raccolta ed aiutiamo a valorizzarla, dando un senso ai dati raccolti. Ci rivolgiamo principalmente al mondo manifatturiero, con clienti che coprono un po’ tutti i tipi di produzione e fatturato annuo. Certo, per posizione geografica e di prossimità (siamo di Brescia) i nostri clienti principali operano nel campo meccanico e metallurgico. Ma abbiamo casi di utilizzo anche lontani dall’industria: biomed, smart building e luxury».

LEGGI ANCHE: #IoRestoaCasa: ecco le risorse gratuite messe a disposizione dalle aziende italiane per l’emergenza Coronavirus

LEGGI ANCHE: #IoRestoaCasa: ecco le risorse gratuite messe a disposizione dalle aziende italiane per l’emergenza Coronavirus

Come l’azienda sta reagendo all’epidemia COVID-19 (anche con la prototipazione digitale)

Stiamo vivendo una situazione drammatica in tutta Italia e non solo, causata dall’emergenza del Coronavirus. Come vi state comportando come azienda? Siete stati costretti a chiudere, avete adottato lo smart working? «Come Ultrafab siamo entrati in modalità smartworking fin dall’inizio dell’emergenza. Abbiamo uno spazio fisico di circa 450 metri a Brescia (che chiamiamo affettuosamente “il lab”) ma da tempo i nostri strumenti di lavoro e il nostro ambiente di sviluppo sono totalmente virtualizzato e accessibile in cloud. Quindi in pratica ovunque abbiamo un portatile ed una connessione ad internet, noi siamo operativi. Per noi non è stato abbastanza automatico iniziare a lavorare da casa, anche perchè per chi di noi ha figli è stata una scelta quasi obbligata. Nel corso delle settimane abbiamo visto i nostri clienti gradualmente chiudere, fino a rimanere a seguire in linea solo quelli direttamente coinvolti nella lotta all’emergenza e qua, purtroppo, non sono pochi. Pensavamo che ci sarebbe stato un totale congelamento delle attività, mentre stiamo ricevendo costantemente richieste da nuovi prospect. Sembra che un buon numero di aziende stia utilizzando questo periodo di stasi per ampliare il ragionamento sulle nuove tecnologie. Speriamo tutti in una applicazione pratica una volta passato il periodo di quarantena». LEGGI ANCHE: Come fare Storytelling, anche durante l’emergenza Coronavirus

In una zona tanto colpita come la vostra avete dato un contributo alla lotta al COVID-19?

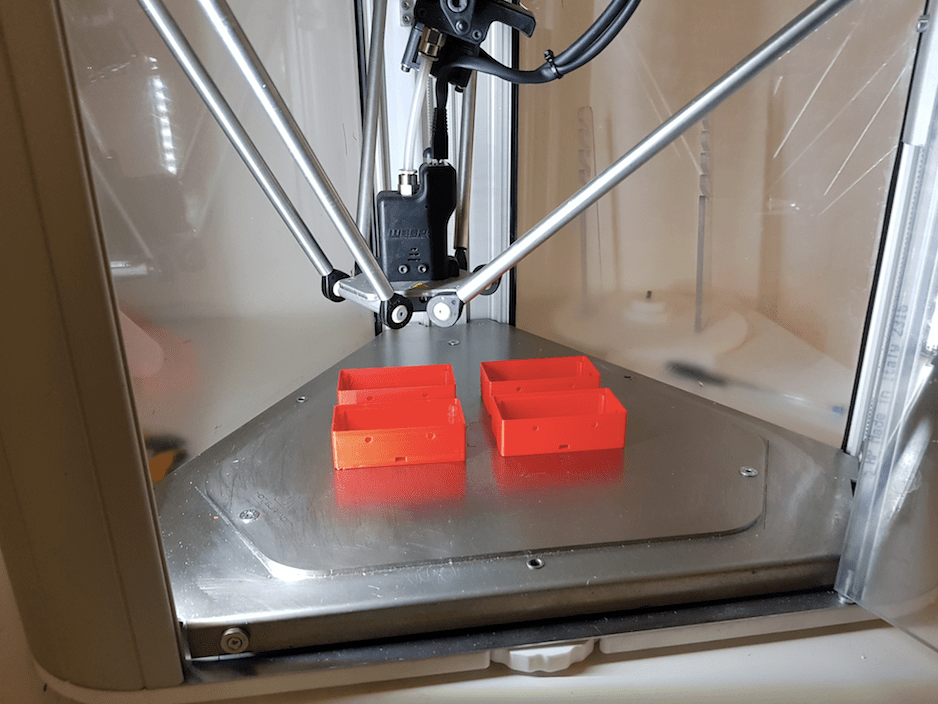

«A Brescia c’è stata una risposta fortissima da parte di tutto il tessuto produttivo. Noi nello specifico abbiamo aderito alla call di Make In Italy mettendo a disposizione le macchine di digital fabrication che abbiamo in laboratorio e le competenze IoT. Per la prima parte in particolare abbiamo collaborato alla produzione dei particolari di alcuni face shield e abbiamo messo a disposizione il laboratorio per l’assemblaggio.

Per la seconda stiamo lavorando al progetto di un apparato wearable a basso costo e facilmente riproducibile per il monitoraggio a distanza dei parametri medici dei pazienti, soprattutto nell’ottica di facilitare il controllo delle persone a casa in convalescenza o degli ospiti delle strutture gestite (RSA e residenze per anziani)».

LEGGI ANCHE: Come fare Storytelling, anche durante l’emergenza Coronavirus

In una zona tanto colpita come la vostra avete dato un contributo alla lotta al COVID-19?

«A Brescia c’è stata una risposta fortissima da parte di tutto il tessuto produttivo. Noi nello specifico abbiamo aderito alla call di Make In Italy mettendo a disposizione le macchine di digital fabrication che abbiamo in laboratorio e le competenze IoT. Per la prima parte in particolare abbiamo collaborato alla produzione dei particolari di alcuni face shield e abbiamo messo a disposizione il laboratorio per l’assemblaggio.

Per la seconda stiamo lavorando al progetto di un apparato wearable a basso costo e facilmente riproducibile per il monitoraggio a distanza dei parametri medici dei pazienti, soprattutto nell’ottica di facilitare il controllo delle persone a casa in convalescenza o degli ospiti delle strutture gestite (RSA e residenze per anziani)».

Con quali prodotti, macchinari, attrezzi?

«Avendo due nature, una “digitale” legata allo sviluppo e una “fisica” legata ai macchinari, dividerei le due cose. Per noi la parte macchine di digital fabrication è una risorsa interna, le utilizziamo solo per la realizzazione dei nostri prototipi o per l’adattamento di soluzioni che forniamo ai nostri clienti, non facciamo un service.

Questo ci ha portato ad avere una specializzazione orizzontale, quindi diverse macchine per scopi diversi, piuttosto che verticale, quindi concentrata su poche lavorazioni ma un elevata produzione. Abbiamo stampanti 3D, sia FDM che a resina, con diverse tipologie di stampa e dimensione. Una macchina per il taglio laser, una macchina CNC a 3 assi in grado di lavorare materiali diversi, anche metallici, apparati per la termoformatura e per la lavorazione dei compositi, un laboratorio di elettronica e un reparto “tradizionale” con macchine manuali (trapani, troncatrici, etc). Per la parte di sviluppo da sempre utilizziamo prodotti opensource, sia server che client e tutti i nostri prodotti sono nativi cloud».

Con quali prodotti, macchinari, attrezzi?

«Avendo due nature, una “digitale” legata allo sviluppo e una “fisica” legata ai macchinari, dividerei le due cose. Per noi la parte macchine di digital fabrication è una risorsa interna, le utilizziamo solo per la realizzazione dei nostri prototipi o per l’adattamento di soluzioni che forniamo ai nostri clienti, non facciamo un service.

Questo ci ha portato ad avere una specializzazione orizzontale, quindi diverse macchine per scopi diversi, piuttosto che verticale, quindi concentrata su poche lavorazioni ma un elevata produzione. Abbiamo stampanti 3D, sia FDM che a resina, con diverse tipologie di stampa e dimensione. Una macchina per il taglio laser, una macchina CNC a 3 assi in grado di lavorare materiali diversi, anche metallici, apparati per la termoformatura e per la lavorazione dei compositi, un laboratorio di elettronica e un reparto “tradizionale” con macchine manuali (trapani, troncatrici, etc). Per la parte di sviluppo da sempre utilizziamo prodotti opensource, sia server che client e tutti i nostri prodotti sono nativi cloud».

LEGGI ANCHE: Coronavirus: l’impatto dell’epidemia sulla filiera agroalimentare e sui retailer italiani

Sulla stampa 3D (o prototipazione digitale) c’è confusione su cosa si possa stampare, sull’utilizzo e la qualità e sulle quantità prodotte. Vogliamo chiarire questo aspetto?

«Come per tutti gli ambiti della tecnologia in cui ci siano due aspetti congiunti (strumento/competenza) che devono interagire dividerei le tre fasce classiche: consumer/prosumer/professional. Come avviene in altri ambiti assimilabili (penso a quello della fotografia?!?) ci sono strumenti consumer che hanno fatto passi da gigante negli ultimi anni, permettendo anche ad utenti appena affacciati di ottenere soddisfazione, ma ancora semplicemente inutilizzabili “by design” nel mondo professionale.

Per la stampa 3D quello di cui si parla solitamente sui social è la stampa 3D fatta con apparati consumer, quella che permette con un minimo investimento (nell’ordine delle centinaia di euro) di avere qualcosa in grado di stampare oggetti in plastica. La qualità del prodotto realizzato alla fine è la somma di una serie di fattori, nei quali di solito l’esperienza dell’utente e la quantità di modifiche/messe a punto fatte alla macchina (ovvero ora investite) diventano il vero fattore determinante.

È ovvio che in ambito professionale questo tipo di variabilità non è accettabile. Le macchine utilizzate in ambito industriale e che attualmente permettono realmente di produrre pezzi con modalità/tempi/costi impossibili per i processi tradizionali sono altamente automatizzate e hanno un’affidabilità elevatissima, in pratica condividono con le stampanti 3D comprate su Amazon solo il nome generico.

LEGGI ANCHE: Coronavirus: l’impatto dell’epidemia sulla filiera agroalimentare e sui retailer italiani

Sulla stampa 3D (o prototipazione digitale) c’è confusione su cosa si possa stampare, sull’utilizzo e la qualità e sulle quantità prodotte. Vogliamo chiarire questo aspetto?

«Come per tutti gli ambiti della tecnologia in cui ci siano due aspetti congiunti (strumento/competenza) che devono interagire dividerei le tre fasce classiche: consumer/prosumer/professional. Come avviene in altri ambiti assimilabili (penso a quello della fotografia?!?) ci sono strumenti consumer che hanno fatto passi da gigante negli ultimi anni, permettendo anche ad utenti appena affacciati di ottenere soddisfazione, ma ancora semplicemente inutilizzabili “by design” nel mondo professionale.

Per la stampa 3D quello di cui si parla solitamente sui social è la stampa 3D fatta con apparati consumer, quella che permette con un minimo investimento (nell’ordine delle centinaia di euro) di avere qualcosa in grado di stampare oggetti in plastica. La qualità del prodotto realizzato alla fine è la somma di una serie di fattori, nei quali di solito l’esperienza dell’utente e la quantità di modifiche/messe a punto fatte alla macchina (ovvero ora investite) diventano il vero fattore determinante.

È ovvio che in ambito professionale questo tipo di variabilità non è accettabile. Le macchine utilizzate in ambito industriale e che attualmente permettono realmente di produrre pezzi con modalità/tempi/costi impossibili per i processi tradizionali sono altamente automatizzate e hanno un’affidabilità elevatissima, in pratica condividono con le stampanti 3D comprate su Amazon solo il nome generico.

La nostra esperienza specifica sta nella fascia di mezzo, quella degli apparati “prosumer”, prodotti il cui costo più elevato, per quanto ancora accessibile per una realtà piccola e non orientata alla produzione di massa, è giustificato da una maggiore affidabilità e riproducibilità del processo. Per noi avere un reparto di fabbricazione interna vuol dire poter arrivare in “ore/giorni” ad avere un prototipo finito in grado di portarci sul campo per i test, senza peraltro dover mettere piede fuori dal lab. Parlo in generale di fabbricazione anche perchè l’oggetto finito non è quasi mai “100% 3D printed” ma un mix di diverse lavorazioni, stampa 3D, laser cutting, lavorazioni CNC, componenti elettronici, etc.

L’ultimo aspetto determinante è poi legato alla capacità progettuale, è banale, ma una stampante 3D realizza oggetti che sono stati precedentemente disegnati e progettati con programmi di CAD 3D, motivo per cui spesso gli oggetti consumer vengono acquistati per rimanere a breve inutilizzati per mancanza di soggetti da stampare. Più o meno come il fatto che senza pentole non potrai sicuramente cucinare, ma comprare una pentola non ti fa diventare automaticamente Barbieri».

La nostra esperienza specifica sta nella fascia di mezzo, quella degli apparati “prosumer”, prodotti il cui costo più elevato, per quanto ancora accessibile per una realtà piccola e non orientata alla produzione di massa, è giustificato da una maggiore affidabilità e riproducibilità del processo. Per noi avere un reparto di fabbricazione interna vuol dire poter arrivare in “ore/giorni” ad avere un prototipo finito in grado di portarci sul campo per i test, senza peraltro dover mettere piede fuori dal lab. Parlo in generale di fabbricazione anche perchè l’oggetto finito non è quasi mai “100% 3D printed” ma un mix di diverse lavorazioni, stampa 3D, laser cutting, lavorazioni CNC, componenti elettronici, etc.

L’ultimo aspetto determinante è poi legato alla capacità progettuale, è banale, ma una stampante 3D realizza oggetti che sono stati precedentemente disegnati e progettati con programmi di CAD 3D, motivo per cui spesso gli oggetti consumer vengono acquistati per rimanere a breve inutilizzati per mancanza di soggetti da stampare. Più o meno come il fatto che senza pentole non potrai sicuramente cucinare, ma comprare una pentola non ti fa diventare automaticamente Barbieri».